هر آنچه در مورد برش لیزری نمیدانید و مایلید از آن مطلع شوید قسمت 1

لیزر پرتویی از تابش منسجم تک رنگ است. این بدان معنی است که از یک منبع (به نام رزونیتور) تولید میشود که تابشی (نور یا حتی در طیف نامرئی) امواج درون گام با فرکانس، فاز و قطبش یکسان تولید میکند (ساطع میکند). نور لیزر به طور کلی یک نور با طول موج باریک است. لیزرهایی وجود دارند که طیف وسیعی از نور را ساطع میکنند یا به طور همزمان طول موجهای مختلفی را منتشر میکنند.

ما در خدمات برش لیزری پویان فلز، به توضیح نحوه تولید پرتو لیزر به جزئیات نمیپردازیم. شاید کافی باشد بدانید که تابش اولیه تولید شده ( نوری با طول موج خاص ) از لولههایی که با برخی از "محیطهای افزایش " پر شدهاند عبور میکند و تقویت میشود ( افزایش قدرت ). آینههای اطراف اطمینان میدهند که بیشتر نور از طریق محیط عبور میکند و به طور مکرر تقویت میشود. بخشی از نور که بین آینهها قرار دارد ( درون حفره ) از آینه نیمه شفاف عبور کرده و به عنوان پرتوی نور لیزر فرار میکند.

این پرتو بسیار قدرتمند، متمرکز توسط سیستم آینهها و لنزها و به کمک جریان سریع سرعت نوعی گاز اطراف آن، از طریق نازل برش منتقل میشود و میتواند مواد مورد حمله را ذوب کند. به همین جهت در لیزرکات سعی می شود از این پرتوها استفاده کنند.

مرکز قرار دادن پرتو از طریق نازل

مزایای برش لیزری

فناوری لیزر دارای مزایای زیر است:

• دقت بالا: این تنها فناوری برای برش یا علامت گذاری نقشههای پیچیده است.

• کیفیت برش عالی در هر جا که قابل استفاده باشد.

• سرعت پردازش بالا در مقایسه با سایر فرآیندهای برش حرارتی، منطقهای بسیار باریک تحت تأثیر گرما

• حداقل تغییر شکل ورق برش داده شده به دلیل سطح بسیار پایین گرمای اعمال شده

• انواع مختلفی از مواد ( به طور مثال فقط به صورت فلزی) قابل برش هستند.

• هنگام برش و علامت گذاری نیاز به تغییر ابزار نیست.

• این میتواند اشکال پیچیده، سوراخهای بسیار کوچک و سطوح مورب را برش دهد بدون این که تماس بین سطح کانونی و کار ایجاد شود؛ بنابراین هیچ نیرویی به ورق کار وارد نمیشود.

• کنترل زمان واقعی قدرت لیزر در دامنه وسیعی از آمپر، کاهش قدرت در منحنیهای تنگ و سوراخ کردن پالس را امکان پذیر میکند.

اگر می خواهید راجع به فناوری های جدید برش لیزر بیشتر بدانید، به شما پیشنهاد می کنیم مقاله زیر را مطالعه کنید.

فناوری جدید برش لیزری

اصول برش لیزری

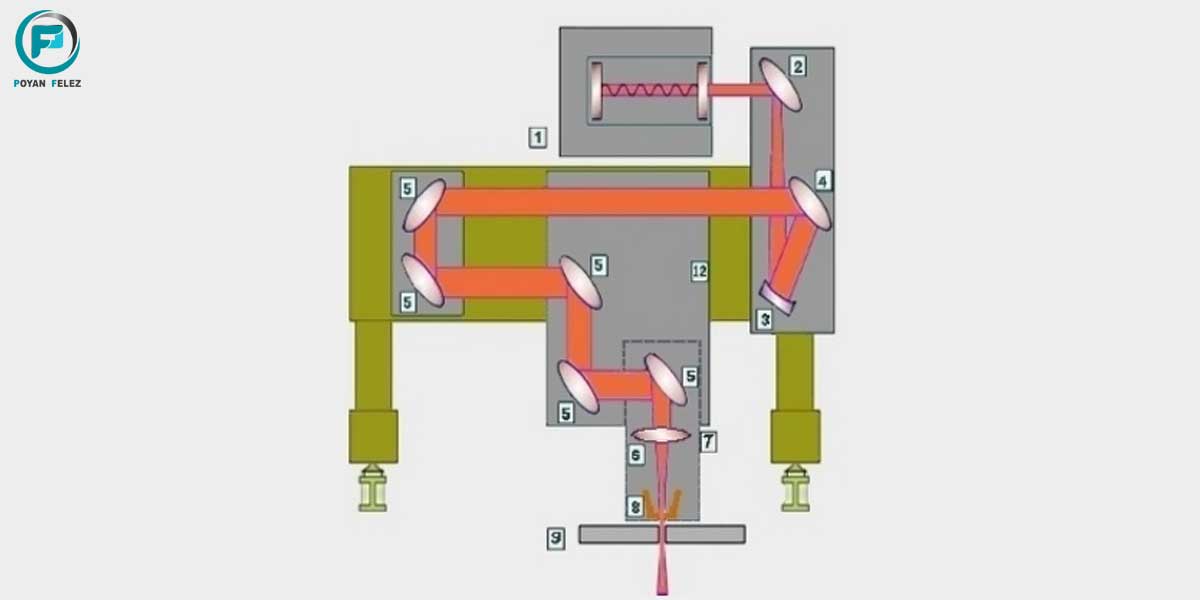

نمودار سیستم انتقال پرتو لیزر در زیر نشان داده شده که شامل:

1 ) تشدید کننده لیزر CO2 که در آن تحریک اتمهای کربن باعث انتشار تابش منفرد طول موج میشود.

2 ) آینه رسوب زدایی

3 و 4 ) نوری تلسکوپ

5 ) تیرهای خمکن

6 ) لنز متمرکز

7 ) سر برش

8 ) نازل برش

9 ) ورق مواد کار

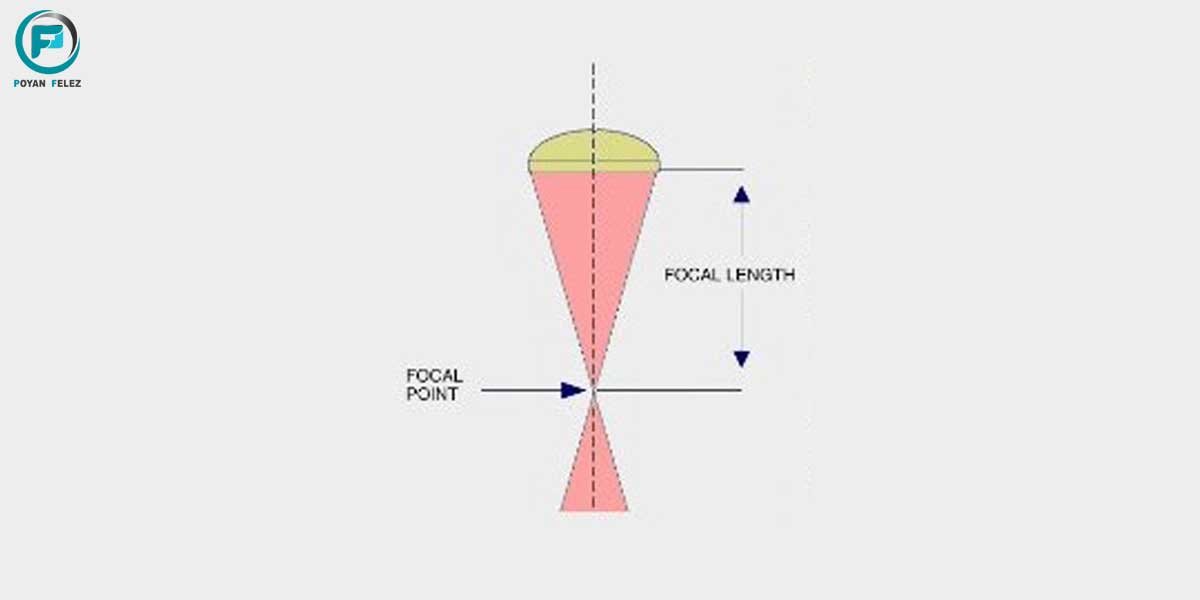

دستگاه کانونی متشکل از یک لنز روی سلنید یا یک آینه سهموی است که پرتوی لیزر را در یک نقطه واحد متمرکز میکند. بسته به توان پرتو لیزر، چگالی توان بیش از 107 در نقطه کانونی حاصل میشود.

فاصله کانونی فاصله بین نقطه کانونی و اپتیک کانونی را تعریف میکند. نقطه کانونی با توجه نیاز مواد در بالا، روی یا زیر سطح ماده قرار گرفته است. (به زیر نگاه کنید. نقطه کانونی بسته به ماده). چگالی توان، مواد را فوراً گرم کرده، ذوب کرده و تا حدی بخار میکند. جت گاز که از طریق نازل برش جریان دارد، جرم مذاب را از روی پوست دور میکند.

دستگاه با استفاده از CNC، سر برش را براساس الگوی از قبل برنامه ریزی شده یا Gcode بر روی ورق فلز حرکت داده و قطعه کار را از ورق برش میدهد.

روشهای برش لیزری

دو روش اصلی لیزرکات وجود دارد که به نوع ماده برش بستگی دارد:

الف ) برش فیوژن ( برش فشار بالا )

این ماده توسط انرژی پرتوی لیزر ذوب می شود

از گاز، در این مورد نیتروژن در فشار بالا (10 تا 20 بار)، برای دفع مواد مذاب از پوست استفاده می شود

جت گاز همچنین از اپتیک کانونی در برابر پاشش محافظت می کند

وجود نیتروژن از لبه های برش خورده در برابر اکسیداسیون محافظت می کند و عمدتاً با فولاد ضد زنگ، آلومینیوم و آلیاژهای آنها استفاده می شود.

اگر نمیدانید کدام دستگاه برش لیزری مناسب کار و حرفه شماست، نگران نباشید ما شما را راهنمائی می کنیم

راهنمایی برای یافتن دستگاه برش لیزری مناسب

ب ) برش اکسیداسیون ( برش مشعل لیزری )

مواد توسط پرتوی لیزر تا دمای احتراق گرم می شوند

از گاز، در این حالت اکسیژن با فشار متوسط (0.4 تا 5 بار)، برای اکسید کردن مواد و بیرون کشیدن سرباره از پوسته استفاده می شود

این گاز همچنین از اپتیک کانونی در برابر پاشش محافظت می کند

بخش زیادی از انرژی فرآیند برش با واکنش گرمازا اکسیژن با مواد تأمین می شود

روش برش ب سریعترین روش است و برای برش مقرون به صرفه فولادهای کربنی استفاده می شود.

برش لیزری: پارامترهای مربوطه

کیفیت برش به متغیرهای زیر بستگی دارد:

الف ) تولید پرتو

قدرت لیزر

فرکانس نبض

ب ) تحویل تیر

فاصله بین نازل برش و قطعه کار

فاصله کانونی اپتیک کانونی

موقعیت کانونی

سرعت برش

شتاب

ج ) پیکربندی گاز برش

نوع و فشار گاز برش

قطر و نوع نازل

د ) ویژگی های مواد

نوع مواد

سطح قطعه کار

شکل قطعه کار

ضخامت مواد

پشتیبانی قطعه کار

قدرت لیزر

هنگام تصمیم گیری در مورد قدرت لیزر برای کار واقعی یا مهمتر اینکه کدام سیستم را بخریم، باید در نظر داشته باشیم که عوامل تعیین کننده نوع و سطح ماده هستند ( فلز یا غیر، ضخیم یا نازک، نقطه ذوب آن، بیشتر بازتابنده یا کمتر و غیره ). گاهی اوقات، هنگام برش دادن خطوط "دشوار " یا قطعات کوچک، ممکن است کاهش قدرت لیزر برای دستیابی به دقت بالا لازم باشد. در مقابل، قدرت برش لیزر حداقل 1000 وات برای برش فولاد کربن ضخیم تر از 8 میلی متر (16/5 ") مورد نیاز است.

فرکانس نبض

هنگام برش دادن خطوط کوچک یا سوراخ کردن، توصیه می شود که از فرکانس نبض کاهش یافته، متناسب با کار خاص استفاده کنیم. وقتی این کار را هنگام سوراخ کردن انجام می دهیم، می گوییم که در حالت رمپ کار می کنیم. پیرسینگ البته می تواند با قدرت کامل لیزر به سرعت انجام شود، اما می توان آن را به آرامی و با استفاده از اصطلاحاً "رمپ " نیز انجام داد. ما این کار را با افزایش تدریجی خروجی لیزر در ابتدای کار سوراخ کردن انجام می دهیم، سپس آن را ثابت نگه می داریم تا سوراخ ایجاد شود و در نهایت دوباره آن را به آرامی کاهش می دهیم.

نوع گاز - خلوص گاز

گاز برش مورد استفاده عمدتاً با توجه به نوع ماده ای که باید ماشینکاری شود تعیین می شود. به عنوان مثال، اکسیژن فقط هنگام برش مواد فلزی با لبه های بدون اکسید استفاده می شود. استفاده شده بر روی هر نوع ماده قابل احتراق باعث آتش سوزی آن می شود! همانطور که قبلاً اشاره کردیم، اکسیژن باعث ایجاد یک فرآیند احتراق گرمازا می شود و یک لایه اکسید نازک روی سطح برش ایجاد می کند.

با برش مشعل لیزری یا روش ب که ذکر شد، از مواد فلزی درجه خلوص اکسیژن استفاده شده از اهمیت ویژه ای برخوردار است. آثار نیتروژن یا رطوبت منجر به تشکیل سوراخ کننده می شود. این نوع آلودگی گاز برشی ممکن است در اثر تعویض بطری و اتصال بطری های آلوده ایجاد شود.

خلوص اکسیژن توصیه شده: 99.95٪ (3.5)

اگر از اکسیژن با خلوص 99.5٪ (2.5) استفاده شود، سرعت برش احتمالی تقریباً 10٪ کاهش می یابد.

کیفیت نیتروژن به عنوان گاز برش N2 نیز برای برش فشار بالا از فولاد ضد زنگ بسیار مهم است. حتی آثار ناچیزی از اکسیژن منجر به تشکیل یک لایه اکسید ریز می شود که ممکن است کار را غیر قابل قبول کند.

برش لیزری و نقش آن در تمامی صنایع

فشار گاز

ضخامت ماده قطعه باید با فشار گاز مصرفی مطابقت داشته باشد. هنگام برش مشعل (روش برش ب، برش اکسیداسیون - برش مشعل لیزری)، ورقهای نازک فلزی با فشار گاز بیشتری نسبت به مواد ضخیم تر برش می خورند. فشار گاز باید بسیار دقیق تنظیم شود، زیرا کیفیت برش حتی با تغییرات جزئی در فشار اکسیژن نیز تحت تأثیر قرار می گیرد.

اگر فشار خیلی کم باشد، سرباره سیال به مواد پایه چسبیده باقی می ماند و یک سوراخ دائمی ایجاد می کند یا دوباره پوسته را می بندد. اگر فشار بیش از حد زیاد باشد، لبه های پایین برش سوخته و اغلب قطعه کار را از بین می برد.

در مقابل با برش فشار بالا، قطعه های ضخیم تر در فشار گاز بالاتر بریده می شوند.

نازل های برش و اندازه نازل

تولید کنندگان مواد مصرفی نازل های مختلفی را برای کارهای مختلف برش تولید و می فروشند. به عنوان مثال، از نازل های برش فشار بالا با دهانه بزرگتر از برش استاندارد استفاده می شود. هرگونه تغییر شکل گرد بودن سوراخ نازل، به دلیل خارج از مرکز بودن پرتو، منجر به برش وابسته به جهت می شود.

در چنین مواردی، جایگزینی مواد مصرفی تنها راه دستیابی به کیفیت برش قابل قبول است، بنابراین، مطمئن شوید که مواد مصرفی کافی در فروشگاه دارید. حتی اگر کیفیت برش به طرز ناچیزی تحت تأثیر قرار گیرد ( در صورت یک روزنه کمی بزرگتر از حد مشخص )، مصرف گاز به میزان قابل توجهی افزایش می یابد.

نازل هایی با روزنه با قطر کوچکتر، در صورتی که موفق به برش مواد شوند، قادر به ایجاد برش های پاک و بدون سرباره نیستند. سرباره به لبه پایین پوسته متصل می شود و ماشینکاری بیشتر را اجباری می کند.

فاصله نازل

فاصله بین نازل برش و سطح مورد برش توسط نوعی THC ( کنترل مشعل ارتفاع )، به طور چشمگیری کنترل می شود، به طوری که هیچ تماسی بین آنها ایجاد نمی شود. کیفیت برش به طور معمول قطعی به فاصله نازل بستگی دارد: هرچه این فاصله کم باشد، کیفیت برش بهتری به دست میآید. در همان زمان، خطر با سیستم نوعی خرابی مواجه است، به دلیل دلیل ( فرود نازل بر روی سطح مواد )، بیشتر می شود. توصیه می شود که حداقل فاصله 6.3 میلی متر (0.024 اینچ) را امتحان کنید. هنگام سوراخ کردن سوراخ، فاصله نازل با توجه به نوع سوراخ کردن سوراخ و ضخامت ورق تعیین می شود.

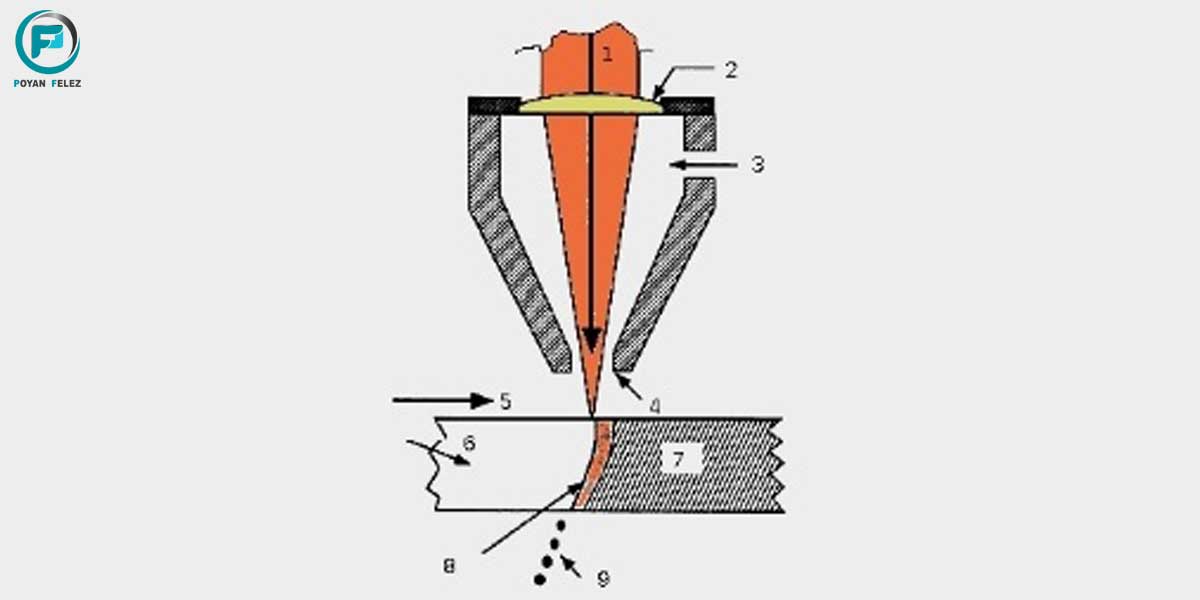

نوری کانونی متمرکز بر لیزر

اپتیک کانونی باعث می شود که پرتوی لیزر از طریق نازل به یک نقطه واحد متمرکز شود. نوری کانونی ممکن است یک لنز روی سلنید باشد یا یک آینه سهموی.

1 ) پرتو لیزر

2 ) لنز متمرکز

3 ) کمک به تأمین گاز

4 ) نازل سر برش

5 ) جهت برش

6 ) سطح برش خورده

7 ) مقطع ورق کار

8 ) لایه ذوب

9 ) انفجار جرم مذاب

لنز متمرکز

لنزهای تمرکز باید تمیز نگه داشته شوند! لنز کانونی کثیف انرژی تابش شده توسط لیزر را بیشتر جذب کرده، گرم شده و تغییر شکل می دهد. لنز تغییر شکل یافته فاصله کانونی خود را تغییر می دهد و موقعیت کانونی بالاتر می رود و کیفیت برش بدتری دارد. لطفا توجه داشته باشید که در صورت آلودگی شدید، لنز آسیب جدی می بیند.

تغییر شکل لنز معمولاً سرعت برش را کاهش می دهد و مدت زمان برش را افزایش می دهد. بورس شروع به تشکیل و جمع شدن می کند و پوسته و زبری سطح افزایش می یابد. اگر مشکل جدی باشد، ممکن است نتوانیم قطعه کار را به طور کامل برش دهیم.

اگر بخواهیم فولاد کربن را برش دهیم، با مشکل گودبرداری روبرو هستیم. تشکیل دهانه بدون در نظر گرفتن میزان کربن فولاد صورت می گیرد. ذوب شدن از لایه زیر سطحی آغاز می شود و در نتیجه قطرات کوچک هسته ای می شوند که در صورت گرم شدن بیشتر، جوش می آیند و از طریق سطح فوران می کنند. مایع اطراف این دهانه ها جمع می شود تا حفره تشکیل شده پر شود و در طی فرایند خنک سازی، منجر به تشکیل یک مورفولوژی دهانه قیف مانند می شود.

برش لیزر در چه صنایعی کاربرد دارد؟

فاصله کانونی

فاصله کانونی لنزهای مورد استفاده معمولاً 12.7 میلی متر (5 اینچ) برای مواد نازک و 19 میلی متر (7.5 اینچ) برای ورق های ضخیم تر است. هنگامی که ما از اپتیک 12.7 میلی متر (5 اینچ) استفاده می کنیم، کرن نسبت به اپتیک 19 میلی متر (7.5 اینچ) باریک تر است و برای همان قدرت لیزر چگالی انرژی بیشتری دارد، در نتیجه سرعت برش برای ضخامت ماده / قدرت لیزر یکسان است ترکیبی اگر به طور عمده مواد نازک بریده شود، به همین دلیل نوری 12.7 میلی متر (5 اینچ) توصیه می شود.

اپتیک 19 میلی متر (7.5 اینچ) حداکثر ضخامت برش بیشتری را ارائه می دهد. اپتیک 19 میلی متری (7.5 اینچ) می تواند برای برش ضخامت وسیعی استفاده شود، اما استفاده از آن برای مواد ضخیم تر بسیار مقرون به صرفه است.

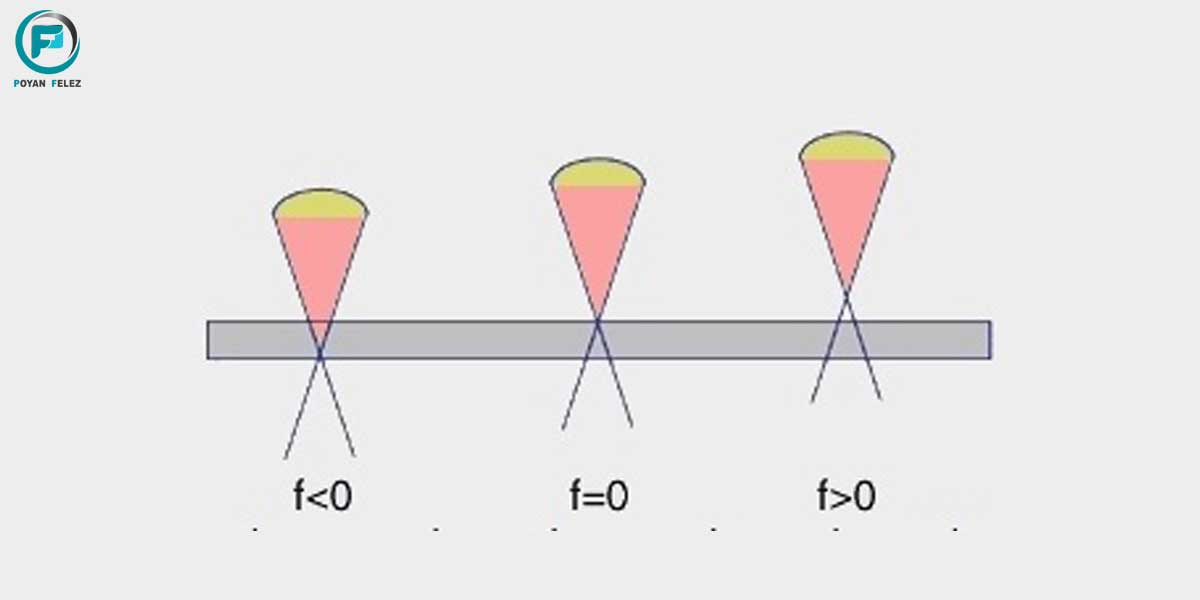

موقعیت کانونی

فرآیند برش به دلیل گرم شدن بیش از حد مسیر قطع است؛ بنابراین قابل درک است که ما باید کانون سیستم خود را دقیقاً در محلی که می خواهیم حداکثر انرژی لیزر را انتقال دهیم قرار دهیم. هرچه در این امر موفق تر باشیم، کیفیت برش کار بهتر خواهد بود. صحبت از برش مشعل پرتو لیزر از فولاد کربن، تجربه نشان داده است که اگر به قوانین زیر پایبند باشیم بهترین نتایج حاصل می شود:

الف ) وقتی ضخامت ورق تا حدود 6 میلی متر است، روی سطح ورق تمرکز کنید (f = 0).

ب ) وقتی ضخامت ورق از 8 میلی متر به بالا است، بالای سطح ورق تمرکز کنید (f> 0).

برای برش با فشار بالا از فولاد ضد زنگ یا آلومینیوم باید کانون را در ورق (f <0)، در حدود 2/3 ضخامت آن قرار دهیم. نتیجه نهایی این است که باید موقعیت تمرکز را تغییر دهیم تا با ترکیبات مختلف ماده / ضخامت مطابقت داشته باشد.

مرکز قرار دادن پرتو از طریق نازل

لنز کانونی باید به گونه ای تنظیم شود که پرتو لیزر کانونی در مرکز سوراخ نازل قرار گیرد. یک پرتو لیزر با کانون توجه باید با توجه به نازل حداکثر +0.05 میلی متر (+0.002 ") از مرکز باشد.

1 = نازل دهانه، 2 = پرتو لیزر

a مرکز است، b و c مرکز نیستند.

در غیر اینصورت کیفیت برش خوب، پرتوی لیزر غیر مرکز می تواند منجر به وابستگی کیفیت برش به جهت شود. در حالت شدید، برش از یک جهت بسیار خوب است اما در جهات دیگر، مواد به صورت تمیز برش خورده یا حتی از هم جدا نشده اند.

هنگامی که برش در جهتی مخالف خارج از مرکز قرار می گیرد، با استفاده از مشعل برش فولاد کربن در سطح ورق می تواند جرقه ایجاد کند.

از آنجایی که می دانیم، محتوای برش لیزری برای شما علاقه مندان صنعت شیت متال و لیزرکات شامل موارد بسیار کاربردی و مفیدی می باشد، شما را دعوت می کنیم تا ادامه مقاله برش لیزری را با کلیک بر روی این قسمت مطالعه نمائید.

قسمت دوم مقاله هر آنچه در مورد برش لیزری نمیدانید و مایلید از آن مطلع شوید.

برش لیزر, برش لیزری, خدمات برش سی ان سی, پویان فلز, دستگاه برش لیزر, خدمات برش لیزر قطعات فلزی, پویان فرم فلز خوارزمی, خدمات برش لیزری, تکنولوژی برش لیزری, خدمات برش لیزر فلزات