فناوری جدید برش لیزری

فناوری جدید برش لیزری به معنای بهرهوری جدید است

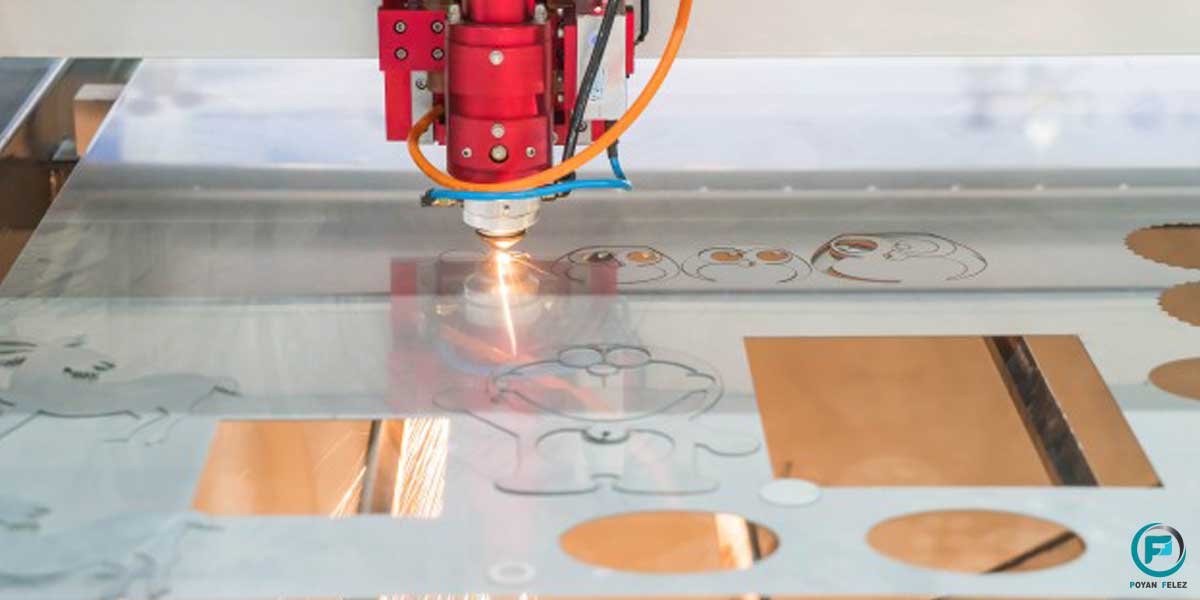

طبیعتاً فناوری جدید در برش لیزری و لیزرکات، به معنای فرصت های جدید بیشتر است و ما در خدمات پویان فلز، قرار است به این موضوع بیشتر بپردازیم. با ما در این مطلب پربار همراه باشید.

فناوری جدید برش لیزری به معنای بهرهوری جدید است

قدرت لیزر بیشتر با خدمات برش لیزر

سوراخ کردن و پردازش با لیزرکات

فناوری جدید برش لیزری به معنای بهرهوری جدید است

به گفته کارشناسان لیزر در مرکز پریما پاور لیزردین، ترکیبی از کنترل پیشرفته لیزر، سخت افزار جدید گاز کمکی و نقشهبرداری قطعات بدون تماس اکنون به تولیدکنندگان اجازه میدهد تا زمان چرخه را در برش لیزر قطعات 3 بعدی تولید شده از صفحه با مقاومت بالا و کم آلیاژ (HSLA) کاهش دهند.

تری ال وندرورت، رئیس مرکز پریما پاورلیزردین می گوید: «تولید کننده با کوتاه کردن زمان سوراخ کردن ورقه فولادی به ضخامت 5 تا 10 میلیمتر در قطعات حاوی چند صد سوراخ، شکاف و اشکال دیگر، زمان چرخه موجود را بیش از 30 درصد کاهش داده است.»

لیزرهای الیافی با قدرت متوسط 2000 وات برای بیش از 10 سال به صورت تجاری در دسترس بودهاند. به عبارتی، سازندگان قطعات خودرو از این فناوری به طرز گستردهای استقبال کردهاند. لیزرهای الیافی در این محدوده توان که اکثریت آنها دارای خروجی مداوم (CW) هستند، برای کاربردهای برش و جوشکاری فلزات خودرو مناسب هستند. با این حال ممکن است تغییرکنند.

قدرت لیزر بیشتر با خدمات برش لیزر

لیزرهای شبه موج مداوم (QCW) در حالت پالسی 10 برابر بیشتر از حالت CW قدرت تولید میکنند و به گفته دکتر محمد نعیم، مدیر ارشد پریما پاور لیزردین، مهندسی برنامهها و توسعه فناوری، فرصتهای جدید فرآیند را فراهم میکنند. گفتنی است لیزرهای CW نتیجه منابع نیرویی هستند که به طور مداوم نور ساطع میکنند. لیزرهای QCW دارای منابع نور هستند که لیزر را هم به طور مداوم و هم در فواصل زمانی مشخص منتشر میکنند.

وی همچنین افزود: «پیشرفتهای عمده لیزر QCW در سرعت و کیفیت فرآیند، اخیراً در ساخت دستگاههای هوا فضا و دستگاههای پزشکی انجام شده است. اینها اکنون در صنایع دیگر به ویژه در بخش خودرو در حال تصویب شدن هستند.»

برش لیزری و نقش آن در تمامی صنایع

برای پریما پاورلیزردین، نوآوری در این زمینه متمرکز بر SmartTechniques است. مجموعهای از سختافزار، نرمافزار و فناوری کنترل که برای بهبود بهرهوری و کیفیت در پردازش برش لیزر و ارائه قابلیتهای منحصربهفرد برای برش، جوشکاری لیزر با قدرت بالا طراحی شده است. حفاری با استفاده از هر دو سیستم لیزر فیبر CW و QCW انجام میشود. وندرورت گفته است: «به طور خاص، SmartPierce و SmartSense along به همراه یک نازل کمکی گاز که در انتظار ثبت اختراع است، همه برای کاربردهای هوا فضا ساخته شدهاند. تمام اینها نویدبخش بزرگی برای صنعت خودرو هستند.»

چالش ساخت خودرو در برش لیزری

کاربردهای خودرو معمولاً از چند جهت مهم با کاربردهای هوافضا متفاوت است. بیشتر قطعات خودرو به جای فولاد ضد زنگ و آلیاژهای خاص، از فولاد نورد سرد یا گرم ساخته می شوند و در مقایسه با کاربردهای هوافضا، مانند احتراق هوا فضا که نیاز به هزاران سوراخ با لیزرکات دارد، فرایندهای تولید آنقدر طولانی نیستند.

در حقیقت، به دلیل کمیت اجزای مورد نیاز، سرعت و توان برش مهمترین عناصر فرآیند تولید خودرو هستند. در حالی که قطعات خودرو به کیفیت و دقت نیز احتیاج دارند، اما بیشتر آنها فراتر از سرعت پردازش هستند. کیفیت لبه و اندازه، تأثیر مشابهی در عملکرد یک قطعه هوایی ندارند. زمان چرخه اغلب میزان ماندگاری فرآیند را برای اجزای خودرو تعیین می کند.

برای اینکه پردازش لیزر در برنامه های خودرویی قابل قبول تشخیص داده شود، باید سریع انجام شود و قطعات با کیفیت تولید کند. به همین دلیل است، در حالی که پریما لیزردین برای تجاری سازی این فناوری برای صنعت خودرو تلاش میکرد، اهدافی تهاجمی را برای قطعات فولادی کم کربن به ضخامت 5-10 میلی متر تعیین کرد.

کیفیت برش به سوراخ سریع و بدون پاشش نیاز داشت. برشها باید با دقت بسیار و با حداقل مخروطی باشند. ویژگیهایی مانند شکافها و سوراخها باید با دقت لازم قرار بگیرند، علیرغم این واقعیت که جاهای خالی شکل گرفته از شکل طراحی متفاوت است. زمان چرخه بخشی به حداقل هدف اصلی بود، در حالی که هزینه اپتیک، گازهای کمکی و سایر برنامه های آب و برق نیز به طبع آن، کاهش خواهند داشت.

سوراخ کردن و پردازش با لیزرکات

برش لیزری فولاد کربنی با ضخامت برش، به طور سنتی یک فرآیند با کمک گاز است که از اکسیژن یا یک گاز بی اثر مانند نیتروژن استفاده میکند. متغیرهای مربوط به گاز کمکی، مانند فشار، طراحی نازل و فاصله ایستادن، تأثیر زیادی در کیفیت برش دارند. همه نقش مهمی در کنترل پویایی گاز دارند و به طور قابل توجهی بر کیفیت برش و زمان چرخه تأثیر می گذارند.

یکی از مزایای استفاده از گاز کمکی اکسیژن به جای هوا برای کاربردهای خودرو، توانایی آن در پاکسازی برش مواد مذاب و تولید برش بدون مایع است. فشار گاز مهم است. با فشار بیش از حد ممکن است مواد مذاب به ماده اصلی بچسبد، باعث ایجاد سوراخ و گاهی آب بندی و خراب شدن برش میشود. اکسیژن زیاد میتواند کیفیت برش را بسوزاند و به طور قابل توجهی تخریب کند. برای جلوگیری از خرابی در این برنامهها، تولیدکنندگان ترجیح میدهند از گاز کمکی اکسیژن برای دستیابی به برش تمیز استفاده کنند.

مهمتر از همه، گاز کمکی اکسیژن منجر به سرعت برش سریعتر می شود. همچنین، مصرف اکسیژن در این کاربردها بسیار کمتر از مصرف هوای فشرده یا نیتروژن است، بنابراین هزینهها کاهش مییابد.

در خصوص برش لیزری و انواع آن بیشتر بدانید

برش لیزری و انواع آن

صرفنظر از نوع و ضخامت مواد، عملیات برش لیزر با یک فرآیند سوراخکاری که کیفیت کلی برش را کنترل میکند، آغاز میشود. به عبارت دیگر، اگر سوراخ تمیز باشد، مرحله برای برش تمیز آماده شده است. با این حال، اگر سوراخ ضعیف یا ناقص باشد، ممکن است قطعه کیفیت برش ضعیفی داشته باشد و در بعضی موارد، برای کار مجدد کنار گذاشته شود.

نعیم گفت که آزمایشهای برش پریما پاور لیزردین با استفاده از لیزر فیبر QCW 20 کیلووات و گاز کمکی اکسیژن نشان داد که کیفیت برش فولاد با ضخامت 5 تا 10 میلی متر از نظر سرعت، برش و سرعت برش قابل قبول است. با این حال، پیرسینگ با اکسیژن برای این برنامه بسیار دشوار و نامناسب است زیرا زمان سوراخ سریعتر و سوراخ بدون پراکندگی مورد نیاز است.

سوراخ های اکسیژن قابل تکرار با استفاده از قدرت اوج کم امکان پذیر است. با این حال، زمان سوراخکاری 0.8 ثانیه ای برای ورق فولادی به ضخامت 7.5 میلی متر خیلی زیاد بود و پاشش در فشار کم گاز جمع شد، که این امر باعث میشد تا فرآیند متوقف شود و نازل فقط پس از 15 سوراخ تمیز شود.

نعیم گفت که استفاده از فرآیند SmartPierce که از هوای فشرده برای سوراخ کردن و اکسیژن برای برش لیزری استفاده میکند، فرآیند سوراخ کردن را بهینه می کند. از لیزر فیبر QCW با قدرت بالا به عنوان منبع تغذیه استفاده شد. (نعیم توضیح داد: SmartPierce تکنیکی است که شامل تغییر پالس به پالس در هر یا حداکثر توان پیک، عرض پالس و فرکانس پالس است. کنترل مستقیم لیزر با کنترل لیزردین این قابلیت را فراهم میکند.)

هنگام استفاده از SmartPierce، زمان چرخه تهیه سوراخهای سازگار در صفحه فولادی 7.5 میلی متر با استفاده از هوای فشرده فقط به 0.4 ثانیه کاهش یافت.

البته پس از استفاده از هوای فشرده برای سوراخ کردن، به یک نازل برای پاکسازی به جریان اکسیژن فشار کم برای برش لیزر نیاز است. برای پاکسازی خطوط انتقال گاز کمکی برای برش مداوم، حداقل زمان ساکن 2 ثانیه مورد نیاز بود.

با تغییر در سخت افزار گاز کمکی، زمان تغییر مکان بین دو گاز کمکی به 0.7 ثانیه کاهش یافت. اگرچه به نظر می رسد این صرفه جویی در زمان عمدهای نباشد، کل پس انداز در زمان کاملاً قابل توجه است و می تواند با ضرب در صدها ویژگی برش خورده مورد نیاز در اجزای مختلف خودرو، ساعتها در روز جمع کند.

برای دستیابی به اهداف اعلام شده با به حداقل رساندن زمان تغییر بین دو گاز کمکی (هوای فشرده و اکسیژن)، سازنده تجهیزات نازل برش جدید تحویل دوگانه گاز خود را تولید و آزمایش گسترده کرد (شکل 2 را ببینید). این نازل برای رساندن گاز کمکی محرک هم محور و جهت دار جهت سوراخ کردن مقاطع ضخیم فولادی و به دنبال آن برش سریع لیزر مواد طراحی شده است.

آیا تا به حال به این اندیشیده اید که برش لیزری چه مزایایی را داراست؟ برای آنکه از مزایای برش لیزری مطلع شوید، محتوای زیر را مطالعه کنید

مزایای برش لیزری

گاز غیر هم محور جهت دار به عنوان یک گاز کمکی برای سوراخ کردن عمل میکند و همزمان از نوری و مونتاژ نازل لیزر در هنگام سوراخ کردن محافظت میکند. از گاز کواکسیال برای فرآیند برش استفاده می شود. هنگامی که از هر دو گاز استفاده می شود، سوراخکاری سریع و تمیز از طریق بخشهای ضخیم انجام میشود و نیاز به تصفیه گازها هنگام انتقال از سوراخ کردن به برش، از بین می رود.

وندرورت گفت که نوآوری نهایی در این فرآیند جدید لیزر، ایجاد فضا برای نقشه برداری از سطوح انتخاب شده از 3-D است تا قبل از سوراخ کردن و برش ویژگی های مختلف، شکل ناقص آن تنظیم شود. این فرایند نقشه برداری برای پاسخگویی به مقاومت، ویژگی برای قطعه مورد نیاز بود.

SmartSense ابزاری مبتنی بر لیزر و بدون تماس است که با پرتو لیزر برش هم محور عمل میکند. همچنین دادههای اندازه گیری را از سطح جمع آوری و تحلیل میکند. از نتایج نقشه برداری برای تنظیم صفحات پردازش برای انعکاس موقعیت و شکل قطعه واقعی برای دستیابی به دقت ویژگی پردازش شده با لیزر استفاده میشود. این تکنیک موقعیت مناسب سوراخ ها و سایر ویژگی های برش را با وجود شکل خالی و هنوز کامل نشده، فراهم میکند.

سخن نهایی

شایان ذکر است خدمات برش لیزر و برش لیزری پویان فلز، با سال ها تجربه ای که در این صنعت کسب کرده، قادر است بر حسب احتیاج های شما عزیزان، به طراحی و تولید انواع محصولات با برش های لیزری بپردازد.

برش لیزر, برش لیزری, پویان فرم فلز, هواپویان, دستگاه برش لیزر, خدمات برش لیزر قطعات فلزی, دستگاه برش لیزری, خدمات برش لیزری, تکنولوژی برش لیزری, دستگاه های لیزر کات